Die letzten Wochen habe ich damit verbracht, meinen Sunhokey Prusa i3 auf das Hypercube Design von Tech2C (Tech2C’s Youtube Playlist, Hypercube on Thingiverse ) umzubauen.

Sein Design ist wirklich leicht umzusetzen und zu bauen, somit werde ich nicht großartig alle Schritte dokumentieren sondern mich auf die Änderungen und Schwierigkeiten, die ich beim Bau hatte, konzentrieren.

Vorgeschichte

Im August 2015 wollte ich in’s Thema “3D Druck” reinschnuppern, allerdings nicht mehrere tausend Euro in einen Ultimaker investieren, um danach rauszufinden, dass das nichts für mich ist.

Nach kurzer Recherche fand ich einen der billigsten Drucker online in China (wo sonst?), Preis ca. 230,- Euro. Inklusive Versand, Zoll und Steuer kam das Ganze dann auf knapp 300 Euro, was immer noch sehr günstig im Vergleich zu anderen verfügbaren Druckern zu der Zeit war. Heutzutage bekommt man auf Amazon schon Drucker mit derselben Qualität zu einem deutlich kleineren Preis, ohne direkt aus China importieren zu müssen, zum Beispiel den Anet A8.

Nach einigen Modifikationen und Anpassungen (E3D Lite6 Hotenend, neues X-Carriage) konnte ich in einer Qualität drucken, die für mich ausreichend war.

Trotzdem, 40-45mm/s war die höchste Druckgeschwindigkeit, die ich erreichen konnte, ohne dass die Qualität stark darunter litt. Das führte natürlich zu entsprechend langen Druckzeiten bei größeren Projekten.

Ich suchte nach Alternativen zum Prusa i3 Design, und als ich den Ultimaker eines Freundes inspizieren durfte, habe ich mich entschlossen, einen neuen Drucker zu bauen, diesmal nach dem Prinzip des Ultimakers. Während meiner Recherchen fand ich dann ein Video eines Users, der seinen ebenfalls billigen Prusa i3 auf ein CoreXY System umgebaut hat, indem er die meisten Teile seines alten Druckers wiederverwendete.

Ressourcen

Die folgenden Teile des alten Prusa i3 wurden im Hypercube wiederverwendet:

- E3D Lite6 Hotend

- MKS Gen2Z Controlboard

- SmartLCD

- 4 der 5 Motoren (Z am Hypercube braucht nur 1 Motor)

- Heizbett

- Netzteil

- Endstops

- Die alten Y-Führungen des Prusa wurden in Z für den Hypercube verwendet.

- Die alten Z-Führungen für Y

Dank Tech2Cs Einkaufliste ware es relativ einfach, die meisten Teile günstig aus China über Ebay oder Banggood zu bekommen. Die größte Herausforderung waren allerdings die Alu-Profile.

Ich habe dann einen österreichischen Händler mit online-Shop gefunden, und “lokal” zu kaufen, hat mich dann dazu bewogen, dort zu bestellen. Leider waren dort nur I-Typ Profile zu haben, die von Tech2C empfohlenen T-Nut-Muttern haben allerdings 6mm Breite, die nicht in die 5mm Nuten der Profile passen – dafür hätte ich Profile vom Typ-B gebraucht, die der Händler allerdings nicht hat.

Das wusste ich aber beim Bestellen der Profile noch nicht und ich habe nach passenden Muttern für die I-Typ Nuten gesucht. Auf Ebay habe ich dann auch einen deutschen Händler gefunden, allerdings ist der Preis für 100 Stück mit 25,- Euro doch deutlich über dem der chinesischen (7-8,- Euro). Nichtsdestotrotz, die Qualität der deutschen Muttern ist hervorragend, und durch federgelagerte Kugeln haben sie den Vorteil, dass sie von alleine in der Nut halten, auch in vertikaler Position.

Insgesamt habe ich ca. 170,- Euro ausgegeben, aber nicht alles wurde für das Upgrade gebraucht. Zum Beispiel habe ich noch ca. 90 Nutmutter und einiges an 2020-Restprofilen für andere Projekte übrig. Auch die Schrauben habe ich gleich in größeren Mengen gekauft, die verbrauche ich definitiv in der Zukunft.

Für die Teile, die im Upgrade sind, habe ich ca. 130,- Euro gebraucht.

Größe

Nachdem ich Tech2Cs Videodokumentation durchgeackert hatte, wollte ich meinen Drucker nicht zu klein bauen, um nicht in Nacharbeiten, wie Tech2C, zu laufen.

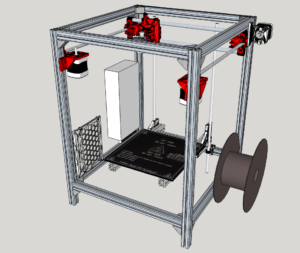

Zusätzlich wollte ich den Bauraum in der Höhe von bisher 180mm vergrößern, daher habe ich den ganzen Drucker in Sketchup gebaut, für einen Bauraum von 200x200x250mm:

Nachdem ich in Sketchup die Bewegungslängen des Druckkopfes analysiert hatte, kam ich auf folgende Längen der Profile:

x-Achse: 320mm (335mm, siehe unten) y-Achse: 345mm z-Achse: 490mm

Da die bewegte Masse auf der Y-Achse größer als auf der x-Achse ist, ist auch die Y-Achse aus Stabilitätsgründen länger designed.

Ich weiss nicht, warum, aber nachdem alles zusammengebaut war, hatte ich plötzlich nur mehr 190mm Verfahrweg in X :(. Daher würde ich eventuellen Nachbauern für die X-Profile eine Länge von 335mm empfehlen, damit genug Verfahrweg für 200mm ist.

Im Moment kann ich mit den 10mm wenigern leben, ich weiss nicht, ob ich mir die Arbeit eines Umbaus jetzt antun möchte. Falls irgendwann mal Wartungen anstehen könnte ich mir vorstellen, die Profile länger zu machen.

Änderungen/Unterschiede

Das Design von Tech2C ist eigentlich gut genug, um nicht großartig irgendwas ändern zu müssen. Es gibt auf Thingiverse ein paar Upgrades, die ich bei mir eingebaut habe, dazu hatte auch mein Sunhokey ein paar Dinge anders gelöst, die ich weiterverwendet habe.

Die folgenden Teile hab ich von Al’s updates, die versenkten Muttern machen den Zusammenbau um Einiges einfacher.

- fan duct

- E3D mount

- z shaft clamp

- z endstop mount

Um das Bett stabiler an der Z-Achse zu befestigen, habe ich thooijers “Z Carriage” verwendet (Hier auf Thingiverse).

Mein Sunhokey hatte ein L-Profil zur Befestigung von Extruder und Motor am Rahmen mit dabei. Ich habe nur die 4mm Nuten auf 5mm aufgefräst, damit ich es an den 2020 Profilen montieren kann.

Anstatt ein neues Ramps 1.4 Board zu kaufen, verwende ich mein MKS Gen2Z 1.2 weiter. Um die Platine am Rahmen befestigen zu können, habe ich in FreeCAD eine eigene Halterung dafür konstruiert. (Download auf Thingiverse)

Fazit

Das Upgrade/der Neubau hat die Druckqualität erheblich verbessert! Beim Zerlegen des Sunhokey habe ich festgestellt, dass die Linearführungen des Druckbettes in ihren Löchern im Rahmen ca. 0.5mm gewackelt haben. Dazu noch die labile Bettaufhängung aus Acryl und es ist ein Wunder, dass ich überhaupt halbwegs passalbe Drucke zusammengebracht habe.

Im Moment bin ich noch immer dabei, die Slicer Einstellungen an die neue Hardware anzupassen. Druckgeschwindigkeiten mit 80mm/s zeigen im Moment fantastische Druckqualität bei passabler Zeit verglichen zum alten Drucker.

Für das ausgegebene Geld ist die Qualität, die der “neue” Drucker liefert, wirklich jeden Cent wert!

Toller Nachbau, an den ich mich jetzt auch mal wage 😉

Sieht richtig schick aus!

Wie groß ist denn dein Heatbed? Komme vom Anet A8 und rein optisch ist deines um einiges größer.

Hi, Bastian!

Das ist ein Standard 200x200mm Heatbed, Gesamtgröße sind 214x214mm.

lg

michi